Hablemos de Pan

José Manuel García

Profesional de la calidad, seguridad y formación en industria alimentaria. Garat Consultores

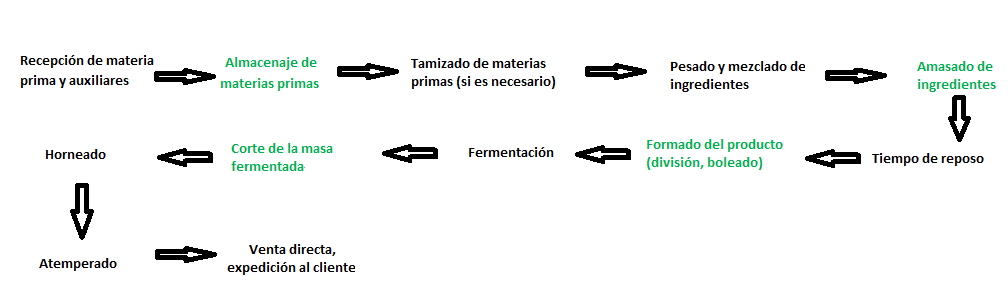

Un tema, desde mi punto de vista, fascinante es el mundo del pan. En este post os voy a hablar de mi percepción sobre la buena salud de la industria panadera y os voy a dejar un pequeño diagrama de flujo con el punto crítico de control que se suele tener en cuenta en este tipo de industrias.

Existen más de 300 variedades de pan.

El pan es un alimento que se remonta al “neolítico”. ¡Un alimento aparecido de forma accidental!

Este post no es para hablar de la historia del pan, la cual me parece fascinante. Este post está dedicado a poner en valor el alto conocimiento y especialización de la industria panadera en España.

En nuestro país, la industria panificadora y pastelera, en 2018 registró ventas de más de 3500 millones de euros. Para garantizar la inocuidad de sus productos muchos negocios dejan la seguridad alimentaria en manos de una consultoría de panadería.

Como todos sabemos, la receta base del pan es Harina, agua, levadura y sal. Tan simple y tan complicado a la vez. De las posibles combinaciones de estos ingredientes, junto a los tiempos de fermentación, de horneado, de enfriamiento… resultan diferentes tipos y variedades.

Existen numerosas variedades de pan en nuestro país. Además de indicaciones protegidas, tales como el pan de Alfacar (Granada), pan de Cruz (Ciudad Real), pan de Cea (Orense), etc. Tipos de pan muy valorados, no sólo en sus respectivas regiones, además de productos cada día mejor conseguidos. La mejoría en la especialización en este sector se detecta cada día en los despachos de pan.

Sistema APPCC Panadería, un Sello de Calidad

Hoy voy a hablaros de un tipo de pan que se hace en la localidad Gallega de Lalín. Un obrador de pan que va ya por su tercera generación. Regentada por un profesional de la industria alimentaria como es Marcos Riádigos Hermida, un ingeniero técnico agrícola y superior agrónomo bien conocedor de los secretos de este alimento. Hablo de la panadería Balado.

Empapado desde que era un niño del arte de hacer pan, y formado en calidad, producción y seguridad alimentaria, es ahora un ejemplo de emprendedor que quiere adaptar su negocio a los tiempos que corren. No en vano ya ha abierto un despacho en Pontevedra y no para de pensar en la manera de mejorar procesos de producción y hacer llegar su pan al máximo número de personas en Galicia.

Además del pan, sus empanadas son un producto destacado, de inmejorable calidad. Gracias al trabajo en seguridad alimentaria de una consultoría de panadería.

Marcos sabe muy bien cómo fabricar su producto, que cada día salga con la misma calidad y conseguir quedarse sin existencias. Cuida de los tiempos de amasado, de reposo, de fermentación, de horneado, etc. Para que su pan sea tan bueno como siempre.

Si os pasáis por Lalín, no dejéis que visitar la panadería Balado, una experiencia que merecerá la pena.

A continuación voy a indicar cómo sería un diagrama de flujo típico de una fabricación industrial de pan horneado listo para consumir.

Durante el proceso de elaboración del pan, de forma muy general, las etapas principales son las siguientes:

Dentro de estas etapas (siendo este un diagrama bastante simple) existen algunas que requieren de un control más estricto. Para ello, es necesario tener un buen plan de prerrequisitos que acompaña a un correcto sistema APPCC en las panaderías, con el cual analizaremos los peligros y decidiremos qué etapas son puntos de control y cuales constituyen puntos de control crítico. Por eso es tan importante que tanto las grandes panificadoras como los pequeños obradores mejoren la calidad alimentaria de sus productos gracias a una consultoría de panadería.

Una Visión Sencilla del Plan APPCC

En este post, no voy a entrar en cómo se desarrolla un APPCC ni el correspondiente plan de prerrequisitos, pero sí os voy a contar qué puntos se consideran críticos en el proceso de fabricación industrial del pan. También puedes visitar nuestro apartado sobre Trazabilidad Alimentaria Normativa

El principal PCC (Punto de control crítico) que, a mi juicio debe ser considerado en una fabricación de pan, debe ser el tamizado/filtrado de los ingredientes debido a la posible presencia de objetos extraños. Para ello, se puede usar un tamizador para filtrar todos los ingredientes y evitar que partículas de varios “mm” de longitud se puedan colar en la mezcla.

Según FDA (CPG Sec. 555.425 Foods, Adulteration Involving hard or Sharp Foreign Objects) los cuerpos u objetos duros o afilados de 7 a 25mm de longitud, presentan un riesgo físico potencial en los alimentos; o inferiores a 7mm si se trata de consumidores de grupos de riesgo (niños, personas mayores) y en objetos con diámetro de al menos 2mm.

Para tener controlado este punto crítico (riesgo eliminado o controlado a un límite aceptable), los departamentos de calidad de las empresas panaderas verifican que se realizan controles periódicos (cada jornada de trabajo) de los tamices de filtrado, además de disponer de un detector de metales o RX a su disposición que también deberán ser controlados periódicamente.

Dependiendo de los instrumentos utilizados en estos casos, se podrá considerar el tamizador o el detector correspondiente como PCC. A no ser que desde el tamizado se diversifiquen las líneas y alguna de estas no disponga de detector de metales o RX al final del proceso, con lo cual, el tamizado debería ser considerado también PCC.

En próximos post iremos desgranando más temas relacionados con los puntos de control críticos, instrumental utilizado para controlarlos, las ventajas de completar el autocontrol con una consultoría de la industria panadera, la necesidad de incluir muchos en el sistema de gestión, si esto es lo más adecuado, etc.

BUSQUEDAS RELACIONADAS: sistema APPCC en las panaderías, APPCC panaderías, tabla trazabilidad panaderia, APPCC pastelerías, seguridad alimentaria panaderia, Nueva normativa del pan, consultoría panadería, consultoria de panaderia, consultoría de pan, trazabilidad del pan, curso APPCC panaderías.

Deja tu comentario